Not only cosmetics and raw materials, we also need know more about containers!

本日はお客様に提案する上で化粧品や原料だけではなく容器についても詳しくないと!

という事で、容器の成型会社様2社の見学に伺ってきました。

(※画像は企業秘密の為公開できません。ご了承ください。)

大手企業 A社様

徹底された品質管理でエアーシャワーや異物混入防止の徹底はもちろんの事、

各作業スペースの導線の良さに感動しました。

容器の成型では大きく分けて約3種の製造方法があります。

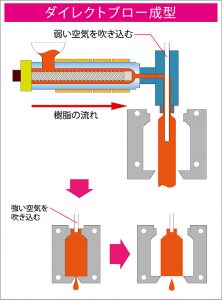

①ダイレクトブロー成型

→筒状の樹脂を金型で挟み、中に空気圧をかけて膨らませる成型方法。

機械コストが安く比較的安価に容器を作れるが、厚みが均一にできない為、耐久性がやや低い。

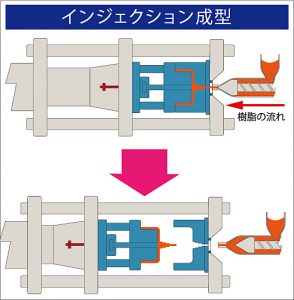

②インジェクション成型

→射出成型とも言われ、溶かした樹脂を金型に流し込み冷やしてから取り出す方法。

厚みが均一に作る事が可能で高品質な反面、カップ容器等特定の形状にしか対応できないことと、比較的高価な方法。

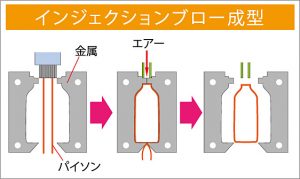

③インジェクションブロー成型

→①と②の良い所を採用したような成型方法。

まずインジェクション方式で厚みが均一な試験管のような樹脂を作成。

その後ブロー成形のように空気圧で希望の形状に膨らませるという方法。

耐久力もありながら量産もしやすい方法なので今後の主流になりつつあるが、

初回の製造機械がかなり高額の為、大手でないと導入が難しい。

こちらのA社様はインジェクション成型機とインジェクションブロー成型機をたくさん保有されておりました。

容器の抜き取りテストや、箔押しが職人技のような手作業で行っているなど大変勉強になりました!

品質のこだわりが高い B社様

こちらはインジェクション成形機とダイレクトブロー成形機が主で、インジェクション成形機の手入れの大変さや、

ダイレクトブロー成型では作業場全体が熱くなり過酷な状況で一生懸命働かれているのが良くわかりました。

やはり国内の工場は品質へのこだわりが非常に高く、機械で作っているのに常にロスが数%出てしまうという事でした。

海外容器は安価な反面、異物混入等のトラブルも多く聞かれますが、最近は海外のレベルも上がってきましたので、

ケースバイケースで上手く使い分けることが大切です。